از قدرت اینترنت اشیا برای پیش بینی تعمیر و نگهداری مبتنی بر نیاز استفاده کنید.

برنامه ریزی زمان از کار افتادگی برای عملیات تعمیر و نگهداری، به خصوص اگر مشکل خاصی در ماشین آلات وجود نداشته باشد، می تواند کار بیهوده و اضافی باشد. شما قطعات کاملاً سالمی دارید، اما چون چند سال از عمر آنها می گذرد، یا گارانتی در حال اتمام است، باید آنها را آزمایش کنید.

اما اگر نیازی به برنامه ریزی برای این تست ها نداشتید چه؟ اگر در عوض، میتوانستید از حسگرها و تجزیه و تحلیلهای بیدرنگ برای پیشبینی بر اساس وضعیت ماشینها استفاده کنید و سپس تعمیر و نگهداری را برنامهریزی کنید. آیا زندگی، بالاخص هزینه ها، عملکرد فرآیندها، ایمنی و کیفیت محصول خیلی بهتر نخواهد بود؟!

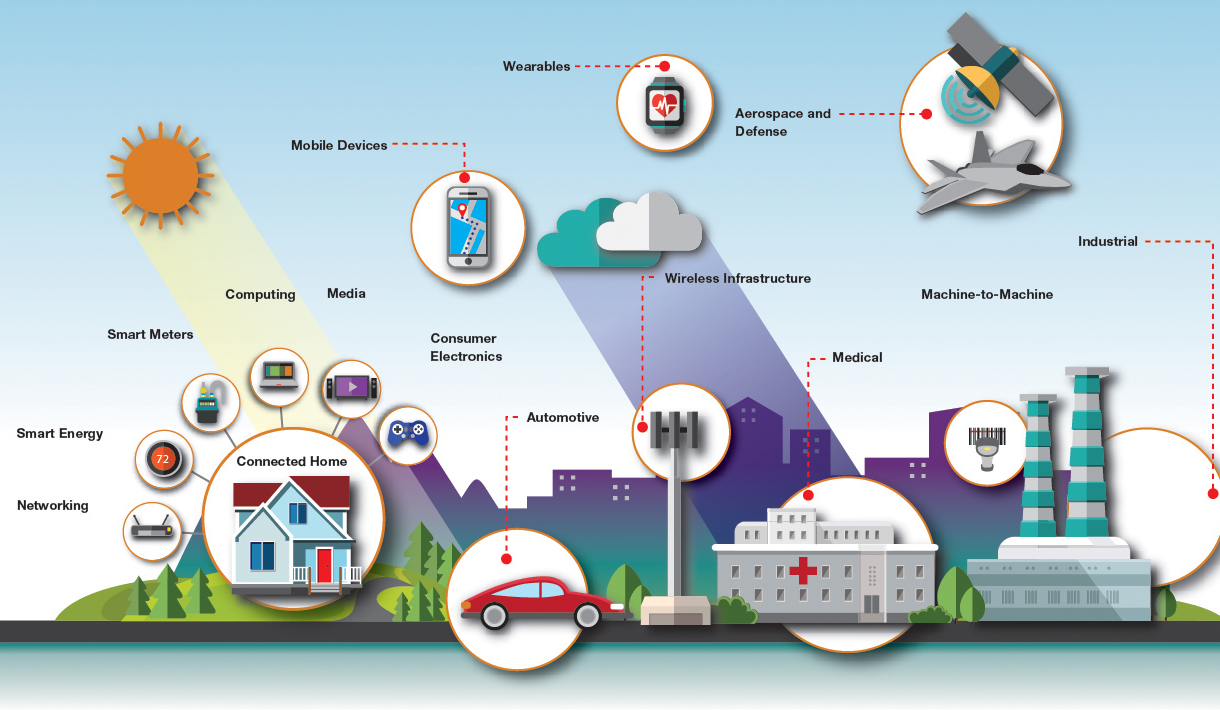

IoT و نگهداری پیش بینانه را در دست بگیرید! با ظهور Industry 4.0، 5G و Big Data که همه به خوبی نوسعه یافته اند، اکنون به راحتی می توان مزایای ملموس اتصال ابزارها و ماشین آلات به اینترنت را برای ارزیابی عملکرد آنها مشاهده کرد. به جای تعیین زمان مشخص از کار افتادن ماشینها فقط برای بررسی صحت عملکردشان، چرا از قدرت مدلسازی دادهها برای پیشبینی تعمیر و نگهداری مبتنی بر نیاز استفاده نکنیم.

چگونه می فهمید که آیا به تعمیر و نگهداری پیش بینی نیاز دارید یا خیر؟

به جای اینکه فکر کنم، اوه این ایده فوق العاده به نظر می رسد، من شروع به قرار دادن حسگرها روی همه چیز و ردیابی همه این داده ها می کنم! برعکس فکر کنید؛ چه چیزی در محیط کارخانه شما وجود دارد که از زمان خرابی استفاده می کند و زمانی که سازمان کار نمی کند یا در حال تعمیر و نگهداری است، هزینه زیادی را برای سازمان هزینه می کند؟

از طریق نقشه برداری از محیط کار، می توانید سیستم هایی را برای کاهش زمان خرابی پیاده سازی کنید.

همچنین باید ابزارها را بیشتر تجزیه و تحلیل کنید، زیرا پیشبینی خرابی یا نیازهای تعمیر و نگهداری برخی از آنها دشوار است. تجزیه ابزارها به قسمت های متوالی آنها و تصمیم گیری در مورد اینکه چه عیوب احتمالی را می توان به راحتی پیش بینی کرد، به توسعه مدل کلان داده کمک می کند و همچنین به شما کمک می کند تا بفهمید سنسورها باید کجا بروند.

اگر ابزارهای شما زمان زیادی برای نگهداری میبرند یا زمان خرابی آن پرهزینه است، ممکن است زمان آن فرا رسیده باشد که به این فکر کنید که چگونه میتوانید این چالشها را جبران کنید.

در صنعت خودرو، تعمیر و نگهداری پیشبینیکننده برای ارزیابی هر یک از قطعات استفاده میشود، به طوری که با پیشرفت آنها در زنجیره تامین، بتوانید ارزیابی کنید که چه زمانی ممکن است خراب شوند. بنابراین به جای فرستادن آنها در طول زنجیره، فقط برای شکستن و احتمالاً بازگرداندن آنها، جایگزینی می تواند قبل از پاره شدن اتفاق بیفتد.

در صنعت ریلی، توانایی ارزیابی زمانی که عملکردها نیاز به تعمیر دارند میتواند باعث صرفهجویی در هزینهها و خدمات تاخیری شود. این امر کارایی و اختلالات خدمات قطار را تا حد زیادی افزایش می دهد.

صنایع نفت و گاز اغلب به پرسنل نیاز دارند تا به طور فیزیکی به محیط های خطرناک برای انجام تعمیر و نگهداری و تست ابزار و سخت افزار مراجعه کنند. با کمک حسگرها، اینترنت اشیا و تعمیر و نگهداری پیشبینیشده، میتوان این سفرها را کاهش داد مگر اینکه کاملاً ضروری باشد، بنابراین هزینهها را کاهش داده و کارگران را ایمن نگه میدارند.

چگونه با اینترنت اشیا از نگهداری پیشگیرانه به پیش بینانه کوچ کنیم؟

اگرچه SCADA تجزیه و تحلیل بلادرنگ را در شرکتها ارائه میکند، اما قابلیت همکاری بین ماشینها و برنامههای نرمافزاری بسیار کم است، و همچنین بررسی تمام دادههای تاریخی محلی و انجام پیشبینیها زمان زیادی میبرد. با داده های بزرگ و یادگیری ماشینی، IIoT در پردازش داده هایی که ذخیره شده و به راحتی در فضای ابری قابل دسترسی هستند، بسیار سریعتر عمل می کند. یک عامل کلیدی در پیشبینی تعمیر و نگهداری ابزار، تجزیه و تحلیل دادههای تاریخی است تا مشخص شود در کجا ممکن است مشکلی در کارخانه رخ دهد، اما با محدودیتهای SCADA پیشبینی آن دشوار است.

همانطور که قبلاً اشاره کردیم، برای پیکربندی این بررسیهای سلامت، تمام قسمتهای ابزار باید ارزیابی شوند. سپس این متغیرها همان چیزی است که حسگرهای ابزارها به دنبال آن هستند تا دادههای لازم را برای تجزیه و تحلیل به ابر ارسال کنند.

چندین مرحله وجود دارد که داده ها باید طی کنند تا کل سیستم به خوبی کار کند. داده ها از طریق درگاه های میدانی و ابری عبور می کنند تا امکان فیلتر کردن و پردازش داده ها و اطمینان از اتصال صحیح را فراهم کنند.

یک دریاچه داده(Data Lake)، داده های حسگر را در حالت خام و گاهی نادرست ذخیره می کند. انبار داده(Dats Warehouse) جایی است که داده ها در حالت تمیز ذخیره می شوند که به موجب آن داده ها خوانا هستند و توسط الگوریتم های یادگیری ماشین قابل خواندن هستند. این مدلها هستند که پیشبینیهای مربوط به وضعیتهای آینده ابزارها را انجام میدهند و میتوانند به سازمان منتقل شوند تا ببینند با ابزارها چه کاری باید انجام شود.

انجام این اقدامات پیشگیرانه تضمین می کند که عملیات شما نه تنها روان و بدون اختلال انجام می شود، بلکه به دلیل خروجی سریع تر و صرف زمان کمتر برای تعمیر تجهیزات، بازگشت سرمایه را افزایش می دهد. به گفته Deloitte، پیشبینی خرابیها میتواند زمان کارکرد تجهیزات را تا 20 درصد افزایش دهد، بنابراین پولی را برای تعمیر و نگهداری خرج نمیکنید و با نگهداشتن تجهیزات برای مدت طولانیتر، ارزش بیشتری برای پول خود دریافت میکنید. انقلاب صنعتی چهارم به خوبی و واقعاً اینجاست، تیم ویرالینک به همراه همکاران تجاری خود علاقه مند است با شما در مورد مجموعه ای از فرصت ها در تجارت امروز صحبت کند.

منبع: داورا